铜电力线在电力送电/配电过程中,因电缆自身的电阻而产生电力损失。超导电缆与铜电力线不同,是利用零下196℃以下极低温电阻为零(0)的超导现象制造的产品,电力损失非常小,是实现大规模电力送电/配电的“理想电线”。LS电缆继丹麦、美国、日本之后,在2004年成功开发交流产品,成为世界第四个成功的国家,2013年开发世界首个直流产品,是拥有交流和直流技术的世界唯一的公司。

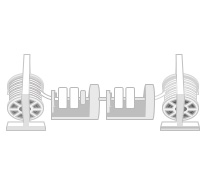

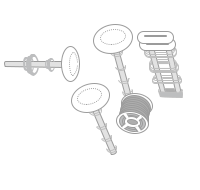

收集拉线制成的直径为2~3mm的拉线材料,然后像编草绳一样,将一股多次绞合,制成15~40mm厚度的产品。

是制成超导电缆过程中最重要的工序。在通电的超导导体层的上端,绕上PPLP绝缘体,为了进行磁屏蔽,同时绕上超导屏蔽层。

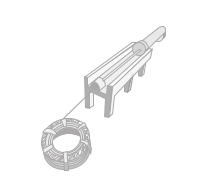

这是把前面过程中生产的各导体结成一束的对绞工序。

为了保持联合导体的超导性,采用高温挤压和焊接的方法,将液态氮循环用氮组制成铝或不锈钢等金属物质。

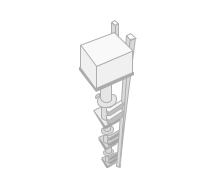

为了切断氮上端的对流及传导热,按照次序制造MLI tape和Thermal spacer。

为了降低隔热层上端的热传递最后因素的对流热损失,对真空组采用高温挤压和焊接方法,制成铝或不锈钢等金属物质。

是在2次金属护套上端重新覆盖PVC或PE的过程,依然用高压喷射物质,然后用高热重新涂敷。

为了评价上述工序的健全性,投入70℃ ~ 80℃范围的干燥室,同时实施真空排气。

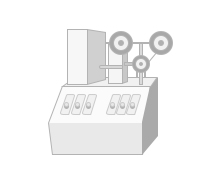

超导电缆是汇集尖端技术制造的电缆,要经过严格的产品测试方可出库。

超高压电缆是220kV ~ 345kV级的电缆,在发电站传送电力时使用。送电时,对于经过电缆的高压,必须具有强大的耐久性,且具备使大容量电力损失达到最小的能力。LS电缆向客户提供全球最高水准的各种超高压电缆。

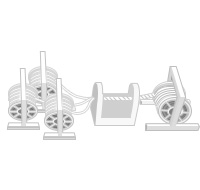

把铜(Cu)原材料投入到溶解炉中,溶解后塑造成直径为8~9mm的圆形

把在SOR工序中制造的手指大小的导体股重新制成2mm大小

收集拉线制成的直径为2~3mm的拉线材料,然后像编草绳一样,将一股多次绞合,制成10~60mm厚度的产品。

把在对绞过程中制成的导体捆成一束的过程。

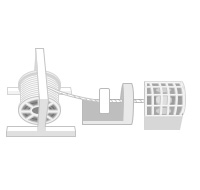

它是制造XLPE电缆的过程中最重要的过程。这是使前面制成的导体不漏电而进行的工序,在导体上端覆盖XLPE后进行挤出,并在高温和高压下交联,然后冷却制成绝缘体。

在前面的过程中用绝缘体包围导体后,为了保护绝缘体,外面用铝或铅(Pb)覆盖。利用高压力和热覆盖。

对前面用金属包装一次的物品,重新覆盖PVC或PE的过程,依然用高压喷射物质,然后用高热再次涂敷。

超高压电缆起到送电网的核心作用,因此要经过严格检查后出库。

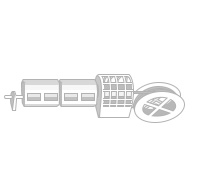

这是制作抽出光纤母材的过程,在高温下使化合物沉积到石英软管中,制造1次石英棒。

使SiCI4、GeCI4等气体在石英管内流动并使其发生氧化反应,依靠这些反应在石英管内进行沉积,控制原料的构成和流量,从而控制折射率。

该工序的优点是在密封管内发生反应,流入的杂质少,损失小。另外,由于细密地沉积石英薄层,所以可以精密地控制折射率的分布。

这是制作抽出光纤母材的过程,在高温下使化合物沉积到石英Tube中,制造1次石英棒。使SiCI4、GeCI4等气体在石英管内流动并使其发生氧化反应,依靠这些反应在石英管内进行沉积,控制原料的构成和流量,从而控制折射率。该工序的优点是在密封管内发生反应,流入的杂质少,损失小。另外,由于细密地沉积石英薄层,所以可以精密地控制折射率的分布。。

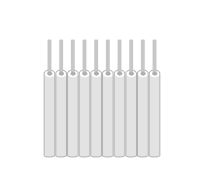

把2次母材(Preform)通过溶解炉并进行软化,抽出125um大小的纤细的玻璃纤维的过程。为了保护抽出的纤维不受外部水分或冲击,用245um覆盖涂层树脂后被硬化

为了使在引线过程中制造的光纤维实用化,安装在feld后,测试是否能够承受外部环境冲击等,对光纤维施加力量,进行机械强度实验,它是从理论方面保证长期寿命的工序。

为了识别前面生产的光纤维,进行12色系统涂层并强化的工序。

把多股被染色的光纤维插入到PBT材质Tube内并压缩,制成光缆基本元件的工序。

为了形成电缆芯,在中心引张线周围接合Tube元件的工序,把基本元件拧成多股,形成集合元件。

在接合的电缆core周围压缩PE或无毒性阻燃PE等,制作能够使接合元件不受冲击影响的外皮。根据客户的各种要求,制造为Steel Tape外包装等各种结构。

通过严格测试,确定是否可以提供快速、稳定的通信服务,然后产品出库。